Stolní tvrdoměry Rockwell, Brinell, Vickers

Tvrdost podle Rockwella (ČSN 42 0373)

se zjišťuje na Rockwellově tvrdoměru jako rozdíl hloubky vtisku vnikacího tělesa (ocelová kulička, diamantový kužel) mezi dvěma stupni zatížení (předběžného a celkového). Účelem předběžného zatížení je vyloučit z měřené hloubky nepřesnosti povrchových ploch.

Tvrdost podle Brinella (ČSN 42 0371)

(ČSN 42 0371) se zjišťuje vtlačováním ocelové kalené kuličky o průměru D do zkušebního tělesa silou F, která směřuje kolmo k povrchu tělesa po stanovenou dobu. Následně po odlehčení se změří průměr vtisku d.

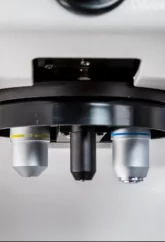

Tvrdost podle Vickerse (ČSN 42 0374)

- do materiálu se vtlačuje pod zatížením silou F (působí kolmo na povrch vzorku) diamantový pravidelný čtyřboký jehlan o daném vrcholovém úhlu mezi protilehlými stěnami po danou dobu. Následně se změří střední délka u obou úhlopříček vtisku. Zkušební zatěžující síla bývá od 10 do 1000 N. Doba zatížení se volí od 10 do 180 s. Použité zatížení píšeme do označení, např. HV 100 (HV 100 = 215).

Bruska a leštička Tru-Blu

| Materiál | Hliník, Kovy, Ocel, Cínové plechy |

|---|

Přítlačný lis na vzorky Tru-Blue

| Materiál | Hliník, Kovy, Ocel |

|---|

Stolní tvrdoměr Vickers & Knoop Tru-Blue Micro VT

| Norma | ISO 4546, ISO 6507, ISO 9385 |

|---|

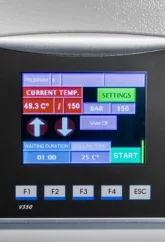

Tvrdoměr Rockwell Tru-Blue II

| Norma | ISO 6508 |

|---|---|

| Materiál | Hliník, Kovy, Ocel, Cínové plechy |

Analogový stolní tvrdoměr Rockwell DigiRock HR1

Analogový tvrdoměr Rockwell Superficial DigiRock HS1

Digitální tvrdoměr Rockwell DigiRock DR3

Digitální tvrdoměr Rockwell DigiRock DS3

Univerzální tvrdoměr R-187

Stolní tvrdoměr Macro Vickers HV10/30/50

Univerzální digitální stolní tvrdoměr R-187D

Digitální stolní tvrdoměr Brinell Vickers s nízkým zatížením VB-62.5

Vickers video měřící systém Vickpad

Přenosný tvrdoměr Vickers série POT

Optický měřící systém Brinell BriScan

Optický měřící systém Brinell QB-500

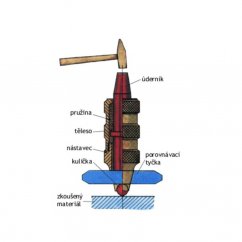

Poldi kladívko tvrdoměr k měření velkých obrobků

Přenosný tvrdoměr Brinell PIB-3000

Přenosný tvrdoměr BRINELL PHB-150

Analogový měřící mikroskop Brinell

Digitální stolní tvrdoměr Brinell Vickers s nízkým zatížením VB-62.5

Digitální stolní tvrdoměr Rockwell iRock

Digitální tvrdoměr Rockwell R-150DP pro testování plastů a kovů

Přenosný magnetický tvrdoměr Rockwell

Digitální stolní tvrdoměr Rockwell DigiRock MR2/MS2

Rádce

Konverzní tabulka pro různé stupnice tvrdosti

Srovnávat hodnoty tvrdosti lze jen při použití stejné metody a stejného zkušebního zatížení. Převody hodnot tvrdosti podle různých metod jsou pouze orientační.Takové převody tvrdosti jsou možné jen na základě provedených porovnávacích zkoušek.

Poptávkový formulář

Zvýrazněné položky jsou povinné.